Was vor einigen Jahren noch nach Zukunftsmusik klang, läutet jetzt die Ära einer neuen Gattung von Fertigungsverfahren ein: Der 3D-Metalldruck bringt die Industrie voran und ermöglicht Ihnen kosteneffizientes Prototyping und hochoptimierte Leichtbaustrukturen.

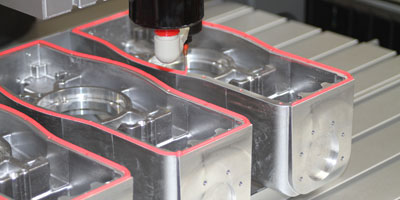

Technik3D-Metalldruck mit CNC Technologie

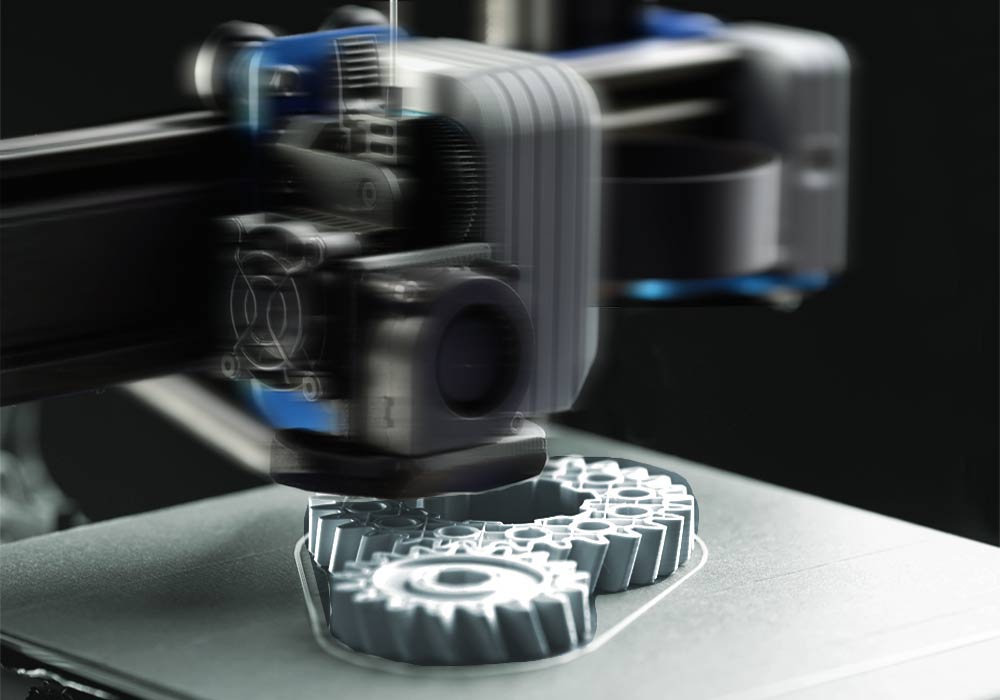

Im Vergleich zu den Ergebnissen einer CNC Fräse ist der Metalldrucker in der Lage, Bauteile mit einer extrem hohen strukturellen Gestaltungsfreiheit zu erzeugen. Eigentlich lässt sich jede CNC Maschine mit der Metalldruck-Technik ausstatten. Dazu werden einfach passende Druckköpfe und Software eingesetzt. Da es aktuell eine große Vielfalt an unterschiedlichen Verfahren gibt, ist es auf den ersten Blick aber gar nicht so einfach, die richtigen Systeme für den individuellen Einsatz zu wählen. Der 3D-Druck von Metall befindet sich noch am Anfang einer technischen Evolution, in der das bestbewährteste Verfahren zu trumpfen versucht. Um auf maximale Kompatibilität mit unseren CNC Maschinen zu achten, empfehlen wir Ihnen unabhängig von den folgenden Fertigungsverfahren, die 3D-Druck-Technik der Multec GmbH einzusetzen. Deren Lösungen haben sich seither mit hoher Effizienz in der CNC Maschine bewiesen, da diese beispielsweise auf ein energiesparendes Temperaturmanagement getrimmt sind.

Auch als DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting) bekannt. Es wird ein Elektronenstrahl eingesetzt, mit dem die Metallpartikel in einem Metallpulverbett verschmolzen werden. Der Vorgang läuft Schicht für Schicht ab. Abschließend muss das Metalldruck-Erzeugnis noch einem Polishing bzw. einer Feinentgratung unterzogen werden.

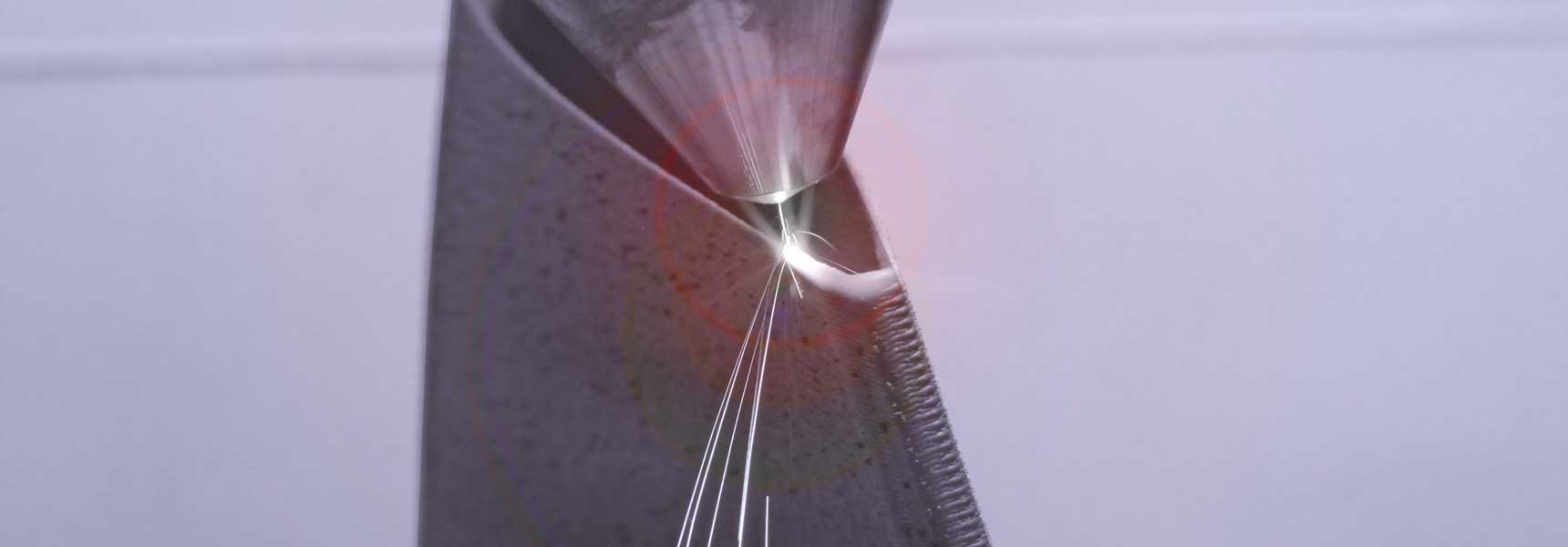

Dieses Verfahren kommt der Vorstellung des typischen 3D-Drucks wohl am nächsten. Metallpulver oder Draht wird von einer Düse abgegeben, über einen Laser geschmolzen und als Schweißraupe aufgeschichtet. Daher wird auch von Direktenergie-Abscheidung gesprochen. Im Vergleich zur Pulverbettfusion und je nach Bauteil kann der Ressourceneinsatz noch effizienter sein.

Bei diesem Vorgang wird ein Polymerfaden mit Metallpartikeln durch eine Düse extrudiert (ähnlich dem FDM-Verfahren beim Kunststoffdruck). Der Faden wird Schicht für Schicht vermascht. Um nun das rohe Druckerzeugnis in ein Vollmetallteil umzuwandeln, wird es vom Kunststoff befreit oder gesintert. Es ist zu beachten, dass das Bauteil durch die Nachbearbeitung geringfügig an Gewicht und Volumen verlieren wird.

Gegenüber dem Extrusionsverfahren werden beim Binder Jetting keine Fäden, sondern Klebstoffe verwendet, um die Metallpartikel zu verbinden. Dabei benetzt eine Kleberdüse die Druckfläche, auf der Pulver aufgetragen wird. Die Plattform sinkt mit jeder neuen Schicht und richtet sich neu aus. Abschließend muss der entstandene Rohling von seinem Gemisch befreit werden, um ein Vollmetallteil zu ergeben.

Dieses additive Verfahren des 3D-Metalldrucks arbeitet mit Ultraschallschweißen, das zuvor eher selten in der Metallverarbeitung eingesetzt wurde und nun einem ganz neuen Horizont gegenübersteht. Beim Druckvorgang wird jeder Schicht eine neue Metallfolie aufgetragen und durch hochfrequente Schwingung verbunden. Eine CNC-Fräse ist anschließend nötig, um die Rohlinge in die erforderliche Form zu bringen.

BesonderheitenDas ist beim 3D-Druck von Metall zu beachten

Zwischen spezialisierten Metalldruckern und multifunktionalen Maschinen liegt der Unterschied in Flexibilität und Fertigungstiefe. Über eine CNC Maschine mit Druck- und Fräsköpfen, die sowohl Metall als auch andere Materialien verarbeiten können, können Sie z. B. Bauteile konzentriert an einer Maschine fertigstellen. Darüber hinaus ist es wichtig, die gängigen Herausforderungen und Besonderheiten des Metalldrucks zu kennen und das Personal im Umgang mit dem Maschinen zu schulen.

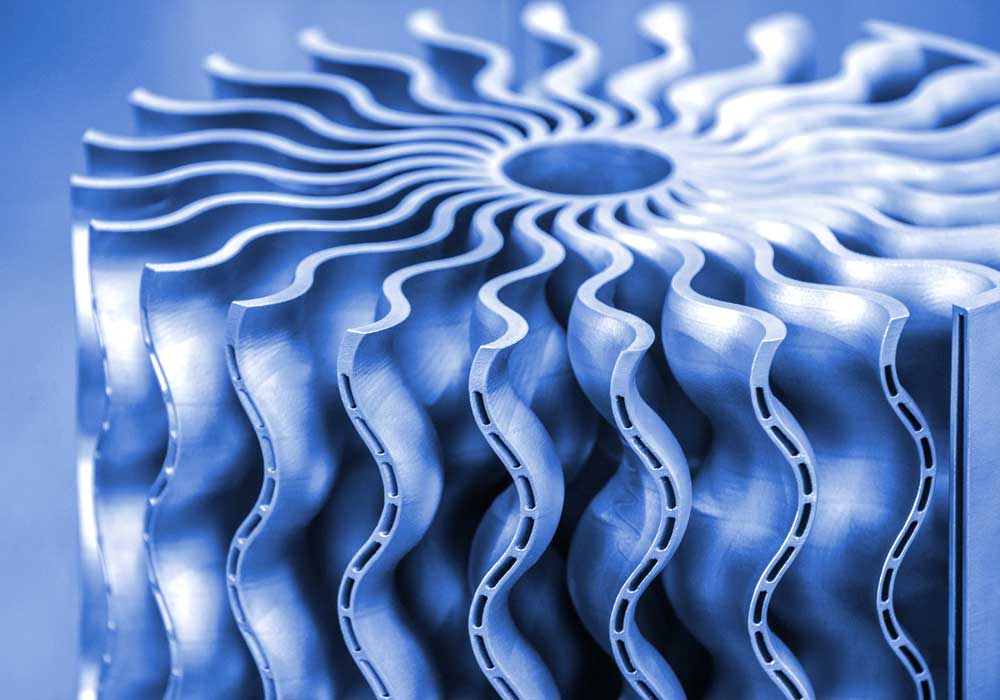

Konnten bestimmte Bauteile zuvor vielleicht gar nicht umgesetzt werden, gibt der Metalldruck Ihnen freie Hand. In der Raumfahrt beispielsweise ließen sich Bauteilgewichte damit nahezu halbieren. Ermöglicht wird das durch den extrem hohen Gestaltungsspielraum und die Flexibilität der Druckköpfe. Mit CNC-Technologie lassen sich diese präzise ausrichten, sodass hochoptimierte Geometrien auf der Druckerplatte entstehen.

Sie möchten Bauteile direkt mit einer Maschine ohne aufhebbaren Formschluss verbinden? Dadurch sparen Sie sich mehrere Produktionsschritte und der Metalldruck an der CNC Maschine macht es möglich. Dank einem System mit mehreren Druck- und Fräsköpfen werden verschiedenen Materialien zuerst kombiniert und dann direkt nachbearbeitet – eine kleine Fabrik für visionäre Produktionsschritte.

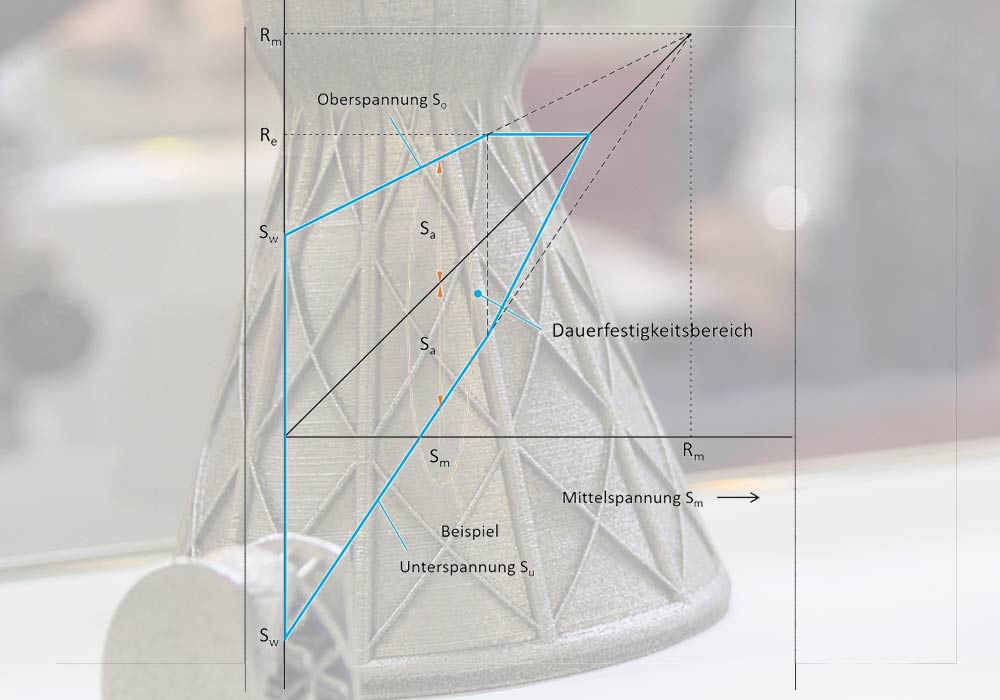

Im Grunde lassen sich Materialeigenschaften der Metalldruckerzeugnisse mit denen aus herkömmlichen Schmiedeverfahren vergleichen. Verschiedene Verfahren sorgen dabei für einen unterschiedlichen Grad an innerer Porosität und Dauerfestigkeit. Durch die Strukturoptimierung werden jedoch ausgleichend hohe Bauteilstabilitäten erzielt.

Je nach Metalldruck-Verfahren müssen verschiedene Nachbearbeitungsschritte erfolgen. Binder-Fertigungen erfordern ein Entbinden bzw. Sintern des Werkstücks, während für Pulverbettfusion ein Brushing oder Polishing genügen sollte. Der Ressourceneinsatz während Druck und Nachbearbeitung ist genauso optimiert, wie das Bauteil selbst, sodass keine hohen Abfallwerte entstehen.

Topologieoptimierung, also die Ermittlung der bauraumeffizientesten Grundgestalt, ermöglicht das Drucken von hochoptimierten Leichtbaustrukturen. Bestehende Designs profitieren von veringertem Materialeinsatz bei gleichbleibender Stabilität. Durch generatives Design, wenn ein Algorithmus die effizienteste Bauteilform berechnet, werden organische Muster entwickelt. Übersetzt in ein CAD-Programm lassen sich die Konzepte dann an den Metalldrucker weiterleiten.

Die Geschwindigkeit des Metalldrucks ist immer relativ zu betrachten. Binder-Verfahren sind beispielsweise langsamer, da die Bauteile nach dem Druck gesintert werden müssen. Allgemein könnte man bei modernen Metalldrucksystemen von Produktionsgeschwindigkeiten zwischen 10 bis 40 cm³ pro Stunde ausgehen. Wenn multi-use Systeme mit CNC-Frästechnologie gekoppelt werden, sorgt die höhere Flexibilität auch für verringerte Produktionszeiten.

FAQHinweise vor dem Kauf von 3D-Metalldruck mit CNC Technologie

Warum und für wen ist Metalldruck sinnvoll?

Beim Drucken von Metall handelt es sich um ein Verfahren, das sich nicht primär auf die Massenproduktion von Bauteilen fokussiert. Vielmehr sollen Sonderanfertigungen oder Kleinserien ermöglicht werden, die zuvor extrem kostspielig waren oder aufgrund technischer Beschränkung gar nicht hergestellt werden konnten. Das ganze lässt sich also in der herkömmlichen Drucktechnik etwa mit dem damals revolutionären Digitaldruck vergleichen. Dank aktuellem Stand lassen sich mit unseren Systemen und der 3D-Druck-Technik der Multec GmbH jedoch auch Kleinserien produzieren – je nach Bauteilgeometrie und Druckverfahren bis zu 1000 Stück. Bei Sonderproduktionen überzeugt der 3D-Druck von Metall mit kosteneffizientem Prototyping für Labor- bzw. Forschungszwecke und Spezialanwendungen.

Wie funktioniert der CNC Metalldruck?

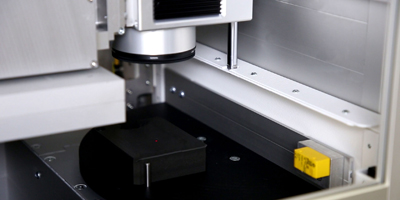

Je nachdem welches Verfahren zum 3D-Metalldruck eingesetzt wird, entscheidet zunächst über die Kompatibilität mit einer CNC Maschine. Ist es ratsam, die Werkzeugköpfe durch CNC Technologie auszurichten, werden diese für die höchstmögliche Flexibilität mit bis zu fünf Achsen gesteuert. Wie bei einer Portalfräse lassen sich die Werkzeuge dann über einen Riemenantrieb oder Kugelgewindetrieb bewegen.

Was die meisten Verfahren gemein haben, ist der Druck auf einem Heizbett. Zumindest müssen keine Rohlinge eingespannt, aber die Erzeugnisse entspannt und eventuell entgratet werden. Die Entspannung ist erforderlich, wenn die Werkstücke sich durch die hohen Temperaturen verformen. Beim DMLS/SLM sind noch Stützelemente am Bauteil enthalten, die neben der Werkstückentgratung durch Drahtschneider entfernt werden

Unterschiede zwischen Metallextrusion und Binder Jetting?

Diese beiden Verfahren sind an sich sehr ähnlich, da das Ausgangsmaterial aus einem Binder und Metallpartikeln besteht, die nach dem Entbinden/Sintern voneinander getrennt werden. Beim Binder-Jetting wird diese Material aber erst durch das Auftragen des Binders auf Metallpulver erzeugt. Wohingegen das Gemisch aus Wachs/Polymer und Metallpulver bei der Metallextrusion zusammen aus einer Düse kommt, also eine Abwandlung des FDM-Verfahrens aus dem Kunststoffdruck. Anders als bei Pulververfahren wie DMLS/SLM wird die Rohlingsplattform beim Binder-Jetting nicht mit einem Pulverbett, sondern mit einer sehr dünnen Pulverschicht benetzt. Wenn die Schicht fertig bedruckt wurde, senkt die Plattform ab und es wird neues Pulver aufgetragen. Die Resultate werden im Industrieofen gesintert und vom Kleber befreit. Dadurch werden Sie bis zu 20 % kleiner als das frisch gedruckte Rohteil. Für das Sintern nach der Metallextrusion sind darüber hinaus Stützelemente erforderlich, die gleich mitgedruckt werden. Ein Nachteil dieser Resultate ist jedoch die bis zu 33 % geringere Festigkeit gegenüber Schmiedewerkstücken.

Welche Vorteile und Nachteile beim Metalldruck?

Die größten und an dieser Stelle schon mehrfach genannten Vorteile sind sicherlich die Gestaltungsfreiheit, die komplexe Bauteilgeometrien ermöglicht, und die Verkürzung der Fertigungskette. Bauteile lassen sich ohne Verschrauben direkt miteinander auf dem Heizbett verbinden. Technisch betrachtet ist aber auch die Materialeigenschaft der 3D gedruckten Metall interessant. Im Vergleich zum Kunststoff- erzeugt der Metalldruck Teile, die ein isotropes mechanisches Verhalten besitzen.

Neben den Nachteilen der dabei entstehenden Porosität, Dauerfestigkeit und begrenzten Produktionsmenge, kann auch die Software ein Problem darstellen. Denn ältere CAD-Programme sind eventuell nicht mit den neuen Metalldrucksystemen kompatibel, sodass das Personal erst geschult werden muss. Und im Punkt Nachbearbeitung ist hier sicherlich die hohe Oberflächenrauheit durch DMLS/SLM zu nennen. Teile, die aus diesem Verfahren resultieren, müssen also eigentlich immer nachbearbeitet werden.

Wie sieht die technische Zukunft für die Serienfertigung aus?

Als additive Fertigung bringt der Metalldruck jetzt schon die Möglichkeit zur Kleinserienfertigung in die Industrie. Bis zur Massenproduktion muss die Materialrezeptur perfektioniert werden. Aktuell sorgt die Herstellung des Metallpulvers für DMLS/SLM noch für hohe Kosten. Um effizienter als Fräsmaschinen zu arbeiten ist auch am Temperaturmanagement und an der Verfahrensgeschwindigkeit zu feilen. Dazu werden aber am ehesten die Druckwerkzeugen und nicht die CNC Technologie optimiert, sodass die Maschinenbasis auch für den zukünftigen Metalldruck der Massenanfertigung kompatibel bleibt.

Für welche Bauteile sind die gängigen Verfahren sinnvoll?

Für die Spritzgusstechnik werden dank Metalldruckverfahren neue Formen mit optimierten Kühlkanälen hergestellt. Er unterstützt darüber hinaus bei der Herstellung von Ersatzteilen und im Vorrichtungsbau. In Verbindung mit der hohen Konstruktionsfreiheit lassen sich leicht Instrumente und Protesen für die Medizintechnik herstellen.

Im Bereich des Prototypings wird im Zuge der Metalldruck-Revolution zum Beispiel an effizienterer bzw. generativer Bauteil-Aerodynamik gearbeitet. Aber auch in der Automobilbranche profitiert der Rennsport von Leichtbaustrukturen – zum Beispiel durch topologieoptimierte Trägerelemente, Rollkäfige und Halterungen.

Abgrenzung von DMLS und SLM?

Direct Metal Laser Sintering (DMLS), zu deutsch also „Direktes Laserschmelzen“, unterscheidet sich nicht wesentlich von SLM („selektives Laserschmelzen“). Beide Verfahren werden in Pulverbetten verwendet, wobei DMLS die Partikel auf molekularer Ebene verbindet und SLM eine vollständige Schmelze erreicht. Darum können in DMLS fast alle Legierungen eingesetzt werden. Für das SLM sind eher nur bestimmte Werkstoffe angedacht.

Welche Metalle lassen sich aktuell verarbeiten?

Eigentlich sind der Verwendung von unterschiedlichen Metallen keine Grenzen gesetzt. Doch nicht jedes Verfahren kann alle Legierungen verarbeiten. Für eine effiziente Fertigung werden die Materialanforderungen durch verfeinerte Rezepturen immer energiesparender. Darum stehen nach aktuellem Stand der Technik Drucklegierungen zur Verfügung, die fast oder dieselbe Dauerfestigkeit wie Schmiedemetalle erhalten. Darunter zum Beispiel Edelstähle, Titan- und Aluminiumlegierungen, Edel- und exotische Metalle, aber auch Superlegierungen auf Nickelbasis und Werkzeugstähle.

Beispiele für geeignete Werkstoffe können zum Beispiel Werkzeugstahl 1.2709, Edelstahl 1.4404 und 1.4542 oder Aluminium AlSi10Mg sein.

Welches Kostenverhältnis zwischen klassischer Metallverarbeitung und Metalldruck?

Diese Frage hängt stark vom gewählten Fertigungsverfahren, der Druckgeschwindigkeit und der Bauteilkomplexität ab. Wie erwähnt, lassen sich einige Bauteile vielleicht ohne den 3D-Metalldruck gar nicht erst herstellen, während andere Werkstücke länger im 3D-Druckprozess stecken als in der Portalfräse. Außerdem, ein Vergleich mit der Massenfertigung ist zwischen Metalldruck und Fräserzeugnissen nur in Kleinserien denkbar.

Auf das Verfahren bezogen können Binder-Jetting und Metallextrusion vielleicht bis zu 10 mal günstiger sein als DMLS oder SLM. Ausgehend von den Materialkosten ergeben sich bereits schon Unterschiede durch die Materialrezeptur oder den Einsatz von Binder-Stoffen. Auch der Werkstoff als Pulverform trägt beim DMLS zum Beispiel zu erhöhten Kosten bei.

Wird der Kostenvergleich beim Metalldruck auf die gesamte Produktion und nicht nur die Metallverarbeitung ausgeweitet, lassen sich weitere Unterschiede feststellen. Durch gedruckte, effizientere Spritzgussformen beispielsweise profitiert die gesamte Fertigungskette.

Sie benötigen eine passende CNC Maschine zur additiven Fertigung oder zum Fräsen? Lassen Sie sich von den Experten der isel Germany AG beraten und Maschinenkonzepte erstellen, die zu ihren Vorhaben passen.

Stellen Sie jetzt eine Anfrage